Virtueller Kontrollraum erweitert die Daten für das STANLEY® Warrington Team

Erhöht die Produktivität, das Feedback und die Verantwortlichkeit im Unternehmen ins Unendliche und darüber hinaus

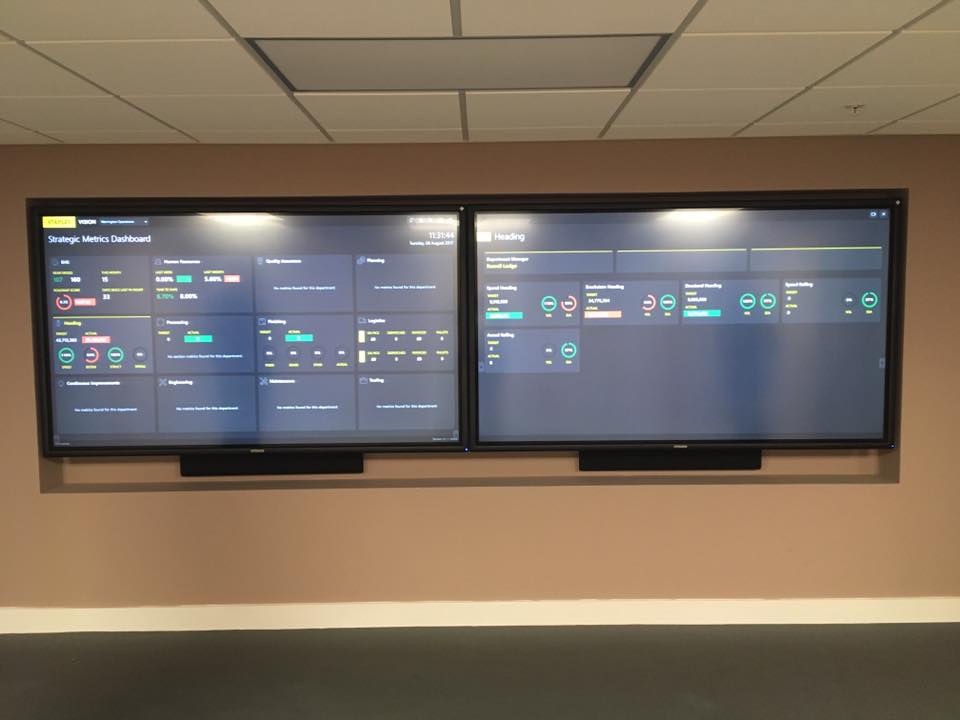

Wenn Werksleiter Lee Birchall den Status eines beliebigen Elements innerhalb der Mauern seines über 16.000 Quadratmeter großen Werks in Warrington im Nordwesten Englands wissen muss, braucht er dazu nicht mehr, als auf zwei Bildschirme zu blicken, die im Konferenzraum des Werks angebracht sind.

Als Dreh- und Angelpunkt des virtuellen Kontrollraums des Werks übertragen diese Bildschirme eine Fülle von Informationen in Echtzeit über jede einzelne Abteilung, die am Arbeitsablauf im Werk Warrington beteiligt ist, das ein- und zweiteilige Verbindungselemente für mehrere Markenproduktlinien herstellt. Der Kontrollraum, eine Erfolgsgeschichte der Industrie 4.0 und ein Fortschritt in der digitalen Fertigung, der kürzlich von STANLEY® Engineered Fastening in Betrieb genommen wurde, ist „der lebendige, atmende Mittelpunkt der Fabrik“, so Lee Birchall.

Das ursprüngliche Konzept eines Kontrollraums wurde vor 11 Jahren im Werk eingeführt. Damals wie heute trafen sich die Mitarbeiter in Schlüsselpositionen zweimal täglich, um den Produktionsimpuls zu überprüfen, potenzielle Probleme zu erkennen und die Arbeitsbelastung nach Prioritäten zu ordnen – alles mit dem Ziel, mithilfe von Daten die Kundenzufriedenheit proaktiv zu erhöhen, die Effizienz zu steigern, um die Kosten für die Kunden zu kontrollieren und kreative Problemlösungen zu fördern. Aber die ursprüngliche Aufbereitung der Zahlen, auf denen diese Treffen basierten, war unflexibel und wurde schnell überholt. „Es war ‚ein Meer von Whiteboards‘“, erinnert sich Paul Atherton, Senior HR Manager, STANLEY® Engineered Fastening, UK & Netherlands. „Die Besprechungen waren zwar immer wichtig für die Teamarbeit und die Ergebnisse, aber mit der vorherigen Lösung konnte man sich sehr leicht in den Zahlen verlieren. Jetzt ist es viel aussagekräftiger.“

Der virtuelle Kontrollraum bietet die Möglichkeit für maßgeschneiderte Kennzahlen, Echtzeitüberwachung und positives Feedback.– Lee Birchall, General Manager, Werk Warrington

STANLEY® Engineered Fastening

Lee Birchall kann dem nur zustimmen. „Bei der Umstellung der Sitzungen auf digitale Medien wollten wir das gleiche Ethos und die gleichen Ergebnisse beibehalten. Der virtuelle Kontrollraum bietet uns genau das, und zusätzlich die Möglichkeit für maßgeschneiderte Kennzahlen, Echtzeitüberwachung und positives Feedback“, ergänzt er. „Es handelt sich um eine Best Practice, die mit der Industrie 4.0, der SFS 2.0-Säule der digitalen Exzellenz und der SMART-Factory-Methodik in Einklang steht.“

Das virtuelle System, das im September 2017 eingeführt wurde, integriert alle wichtigen Funktionen des Werks und berichtet nicht nur über Fertigungs- und Produktionsstatistiken, sondern auch über Gesundheit und Sicherheit, Personalwesen und Qualität. Es wird auch auf interaktiver Basis für Anwendungen wie Schulungen eingesetzt – so kann das System z. B. zur Durchführung von „Toolbox Talks“ für Mitarbeiter genutzt werden, wobei die Teilnahme und die Compliance durch digitale Signaturen dokumentiert werden. Es bietet nicht nur Zahlen, sondern auch umfangreiche Tools zur Datenvisualisierung, mit denen sich die Kennzahlen auf einen Blick erfassen lassen. Und es gibt keinerlei Verzögerung bei der Berichterstellung: Das Personal im gesamten Werk gibt die Zahlen über Tablets ein, so dass die Daten ständig aktualisiert werden. All dies trägt dazu bei, dass die Qualität und der Output von Warrington immer wieder neue Höhen erreichen: Bald wird das Werk das 1,1-milliardste Verbindungselement herstellen.

Ein weniger leicht messbarer, aber ebenso wirkungsvoller Vorteil des Systems ist der abteilungsübergreifende Einblick, den es bietet. „Für mich wurde es nicht nur viel einfacher, die Informationen aufzunehmen, da man die Daten wirklich erleben kann, sondern es war auch eine hervorragende Lernmöglichkeit“, berichtet HR Advisor Joann Hepburn. „Aus der Perspektive von jemandem, der nicht in der Werkstatt arbeitet, gibt mir der virtuelle Kontrollraum einen besseren Einblick in die Arbeit anderer Abteilungen. Dadurch fühle ich mich wirklich mehr als Teil des Teams.“

Aber die eigentliche Entdeckung, so die Abteilungsleiter, ist die Menge an positivem Feedback, die das System ermöglicht und damit kreative Problemlösungen erleichtert, um die Erwartungen der Kunden zu erfüllen und zu übertreffen. „Da wir sehr eng mit unserem Softwareentwickler zusammenarbeiten, können wir die Vorschläge der Mitarbeiter in das System einarbeiten und innerhalb von ein bis zwei Tagen Ergebnisse vorweisen“, sagt Lee Birchall. „Beim früheren ‚Meer von Whiteboards‘ war das unmöglich.“ Außerdem ist jeder in unserem Team in der Lage, das System zu verbessern. Die Flexibilität dieses Systems bietet ein zusätzliches Maß an Leistung.“

Mann kann die Daten wirklich erleben.– Joann Hepburn, HR Advisor, Werk Warrington

STANLEY® Engineered Fastening

Wie diese Reaktionsfähigkeit zustande kam, ist ein Beweis für die abteilungsweite Aufgabe „Customers, Colleagues, Communities“, also in etwa „Kunden, Kollegen, Gemeinschaften“. Der Softwareentwickler, auf den sich Lee Birchall bezieht, ist Ryan Kenny, der schon im Alter von 15 Jahren im Rahmen einer unbezahlten Ausbildung im Bereich der digitalen Daten durch das örtliche College in das Unternehmen einstieg. Als Vollzeit-Business Systems Analyst im Unternehmen wird Kennys Software nun weltweit in unseren Einrichtungen eingeführt.

Wie geht es mit dem Team weiter? Lee Birchall freut sich schon darauf, den Mitarbeitern des Werks den virtuellen Kontrollraum in seiner Gesamtheit vorzustellen. Am Ende des Tages wird diese Begeisterung zweifellos zu noch mehr Ideen zur Leistungsverbesserung führen, was wiederum den Kunden des Unternehmens zugute kommt. Wenn Lee Birchall alle Daten auf den beiden Bildschirmen in seinem Konferenzraum zusammenzählt, kommt er immer wieder zum gleichen Ergebnis: viele, viele zufriedene Kunden.

30. März 2018